برای تهیه ملات برای بلوک زنی و لایه رویه، ترکیبی از 350 کیلوگرم سیمان به ازای هر متر مکعب، سنگدانههای آهکی بسیار ریز (حداکثر 1 میلیمتر)، پودر سنگ آهکی، میکروسیلیس و آب به مقدار لازم برای حفظ روانی بتن استفاده میشود. این ترکیب به دلیل تماس مستقیم با محیط، به مقاومت بیشتر در برابر سایش، نفوذ آب و عوامل جوی نیاز دارد. در ادامه با بتن سرمد همراه شوید

کاربرد ملات بلوک زنی

اصلی ترین کاربرد ملات بلوک زنی برای تولید انواع مختلف بلوک مخصوص دیوارچینی، سقف ریزی، جدول کاری و... است. این ملات به صورت کاملا استاندارد باید با یکدیگر ترکیب شوند و یک مخلوط همگن را بسازند. در نهایت این مخلوط همگن در دستگاه های مخصوص بلوک زنی با استفاده از غالب های استاندارد تبدیل به بلوک می شود. ملات بلوک زنی بسته به اینکه بلوک مورد نظر برای چه مصرفی تولید شود متفاوت خواهد بود. بلوک ها چند نوع هستند که از جمله آن ها می توان به بلوک های سبک و بلوک های سنگین اشاره کرد. البته بلوک از لحاظ نوع کاربرد تقسیم بندی دیگری نیز دارد، که بر حسب مکان مورد استفاده بلوک آن را نام گذاری می کنند.

به عنوان مثال بلوک های دیوار چین از لحاظ شکل و در برخی اوقات از لحاظ ملات داخلی با بلوک های سقفی متفاوت هستند و هر دو نوع نیز با بلوک های جدول کاری کاملا متفاوت هستند. وجه اشتراک بین تمامی این بلوک ها این است که باید هر نوع بلوک مقاومت بسیار بالایی در برابر ضربه و فشار داشته باشد و سطح آن صاف و صیقلی باشد. در صورتی که ملات و مواد اولیه برای تولید این محصول در نسبت استاندارد با هم ترکیب نشوند، امکان شکسته شدن و ریزش بلوک در پروسه تولید و یا پس از آن بسیار زیاد است. بنابراین اولین گزینه ای که تولید کنندگان باید در نظر بگیرند این است که مواد را به صورت استاندارد با یکدیگر ترکیب کنند. در صورتی که نسبت سیمان با ماسه و همچنین با آب رعایت نشود امکان ریزش بلوک بسیار زیاد است. علاوه بر این گزینه ها تولید کنندگان باید اصول خشک کردن و نحوه استاندارد چیدمان بلوک ها را نیز رعایت کنند.

اجزا ء تشکیل دهنده ملات بلوک زنی

پایه اصلی ملات بلوک زنی سیمان و ماسه و آب هستند. اما علاوه بر آن ها انواع پوکه های معدنی و پوکه های مصنوعی نیز برای تولید ملات بلوک مورد استفاده قرار می گیرند. بنابراین اجزای اصلی تشکیل دهنده ملات بلوک زنی شامل؛

- انواع سیمان پرتلند

- پوکه های معدنی

- پوکه های مصنوعی

- شن

- ماسه

- آب

- پودر سنگ

- آهک ساختمانی

- رنگدانه ها

- مواد شیمیایی

نسبت ترکیب این مواد برای بلوک های سبک و سنگین و همچنین برای بلوک های دیواری و سقفی متفاوت است. بنابراین کسانی که قصد تاسیس یک کارگاه بلوک زنی را دارند باید به صورت کامل از این استاندارد ها مطلع باشند. در صورتی که شما استانداردهای لازم را رعایت نکنید، بلوک تولید شده شما استاندارد های لازم برای نصب در محل کار را نخواهد داشت. نسبت سیمان در بلوک های مختلف متفاوت است. به عنوان مثال در بلوک های ۷ سانتی حدود یک کیلوگرم سیمان باید به کار برود. اما این مقدار در بلوک های ده سانتی بین یک کیلو و ۲۰۰ گرم تا یک کیلو و ۵۰۰ گرم متفاوت است. البته متاسفانه برخی از تولیدکنندگان مقدار سیمان را کمتر از حالت استاندارد آن یعنی کمتر از مقدار ذکر شده در نظر می گیرند. همین مسئله باعث می شود تا بلوک نهایی از کیفیت لازم و استحکام فشاری کافی برخوردار نباشد. هرچقدر که سایز بلوک بیشتر باشد مقدار سیمان استفاده شده در آن نیز باید به مراتب بیشتر شود و اگر از مقدار استاندارد کمتر باشد احتمال اینکه بلوک کیفیت و کارایی لازم را نداشته باشد زیاد خواهد بود.

بهترین روش تهیه ملات بلوک زنی

بهترین روش تهیه ملات بلوک زنی روشی است که نسبت مواد ترکیبی با یکدیگر در حد استاندارد باشد. به عنوان مثال بسته به نوع بلوک و مصرف پوکه های معدنی و صنعتی ممکن است نسبت سیمان به ماسه از ۱ به ۵ تا ۱ به ۷ متغیر باشد. به طور استاندارد شما می توانید با هر پاکت سیمان بین ۳۲ الی ۴۰ بلوک ۲۰ در ۴۰ تولید کنید. افزایش تعداد بلوک های تولید شده بستگی به درصد ترکیب مواد دیگر از جمله ماسه و شن و پوکه های معدنی دارد.

هنگامی که ملات بلوک زنی با یکدیگر ترکیب شوند نوبت به مرحله نهایی تولید می رسد که این ملات در دستگاه بلوک زنی ریخته می شوند و با کمک ویبراتور دستگاه فشرده شده و در نهایت قالب بندی می شوند. بلوک ها می توانند به دو صورت ته بسته و یا ته باز تولید شوند. پس از پروسه تولید نیز مرحله چینش بلوک ها و محافظت آنها در برابر یخ زدگی و گرما و سرما است تا به صورت کامل خشک شوند.

انتخاب تجهیزات مناسب در کیفیت نهایی بلوک ها تاثیر مستقیم دارد. یکی از این تجهیزات همزن ملات سیمان است که باید قبل از شروع تولید بررسی شود. استفاده از همزن استاندارد باعث یکنواخت شدن ترکیب سیمان، ماسه و پوکه می شود و در نهایت کیفیت ملات و مقاومت بلوک ها را افزایش می دهد. قیمت همزن ملات سیمان بسته به ظرفیت، قدرت موتور و نوع دستگاه متفاوت است؛ بنابراین بررسی قیمت این تجهیزات قبل از راه اندازی کارگاه بلوک زنی اهمیت زیادی دارد.

اگر بیشتر بخواهیم در مورد بهترین روش تهیه ملات بلوک زنی صحبت کنیم بهتر است یک مثال واضح در این زمینه بیان کنیم. شما برای آماده کردن بلوک های سبک باید ۱۲۰ کیلوگرم سیمان را با ۱۰۰ لیتر آب و ۵۰۰ کیلو پوکه معدنی ترکیب کنید. در صورتی که شما این مواد را به درستی و استاندارد عمل بیاورید بلوک های تولید شده نیز کیفیت بسیار بالایی خواهند داشت. اگرچه که درصد ترکیب مواد و رعایت نسبت آنها برای تولید بلوک های با کیفیت و با استحکام فشاری بالا بسیار مهم است، اما به یاد داشته باشید که عمل آوری این مواد نیز نقش مهمی در کیفیت نهایی بلوک ها دارد. بنابراین علاوه بر دقت به درصد ترکیب مواد، حتما به کیفیت عمل آوری آنها نیز دقت کنید.

دستگاه شما و عمل ویبراتور دستگاه نیز در نهایت بر کیفیت بلوک های تولید شده تاثیر مستقیم دارد. هنگامی که بلوک ها از دستگاه خارج شوند باید آنها را در یک سطح صاف و تراز قرار دهید. تراز نبودن سطح مورد نظر باعث می شود تا بلوک های شما هنگامی که خشک می شوند حالت استاندارد خود را از دست بدهند. همچنین این بلوک ها باید از تابش نور مستقیم آفتاب و از گرما و سرما نیز در امان باشند و به موقع در ساعت استاندارد آبدهی شوند.

طرز تهیه ملات بلوک سیمانی

برای تهیه ملات بلوک سیمانی در ابتدا سیمان معمولی پرتلند یا انواع دیگر مانند پوزولانی و سربارهای انتخاب میشود. سپس، ماسه با دانهبندی مناسب به نسبت مشخصی به سیمان اضافه میگردد. نسبت اختلاط معمولا ۱ به ۳ است؛ اما برای بلوکهای سبک، ممکن است نسبتها تغییر کند.

در مرحله بعد، آب به ترکیب اضافه میشود تا ملات به قوام مناسب برسد. مقدار آب باید به گونهای باشد که ملات نه خیلی خشک و نه خیلی شل باشد؛ زیرا این امر بر کیفیت نهایی بلوک تاثیر میگذارد. برای ملاتهای سبک، از سبکدانههایی مانند اسکوریا و پومیس استفاده میشود که وزن بلوک را کاهش میدهند. همچنین، میتوان از مواد افزودنی مانند آهک ساختمانی و پودر سنگ برای افزایش مقاومت و کیفیت ملات بهره برد.

پس از ترکیب مواد، مخلوط حاصل باید به مدت کافی مخلوط شده تا یکدست شوند. این مرحله اهمیت زیادی دارد؛ زیرا یکنواختی ملات بر استحکام بلوک تاثیر دارد. پس از آمادهسازی، ملات باید فورا استفاده شود؛ زیرا ممکن است در معرض هوا سخت شود و خاصیت خود را از دست بدهد. همچنین، دقت در کنترل کیفیت ملات از طریق انجام تستهای مختلف ضروری است تا از تطابق آن با استانداردها اطمینان حاصل شود.

فرمول ساخت ملات بلوک

تولید بلوک سیمانی به دو روش کلی انجام میشود: روش سنتی و روش پرسی. در روش سنتی، مخلوط بتن شامل سیمان، آب، ماسه و شن به همراه مواد افزودنی مختلف مانند روانکنندهها و ضد یخ در قالبهای مخصوص ریخته میشود. پس از گذشت زمان مشخص، بلوکها از قالب خارج شده و آماده استفاده میشوند. برای افزایش استقامت ملات، میتوان مقدار آب را به نسبت سیمان کاهش داد.

یکی از انواع روش سنتی، روش قالب درجا یا ویبره است. در این روش، بتن به صورت دستی در قالبهای فلزی ریخته میشود و سپس روی نوار نقاله میز ویبره قرار میگیرد. لرزش میز ویبره باعث خروج حبابهای هوا از بتن و متراکم شدن آن میشود، که این امر به افزایش مقاومت بلوکها کمک میکند.

روش پرسی خود به دو دسته پرس خشک و پرس تر تقسیم میشود. در روش پرس خشک، از دستگاهی با دو لایه (زیره و رویه) استفاده میشود. در این روش، ابتدا لایه زیرین در قالب ریخته شده و فشار ۱۰ تنی به آن وارد میشود. سپس لایه رویی به آن اضافه شده و فشار و ویبره بیشتری به بلوک اعمال میشود. این روش به صرفهتر است؛ اما به دلیل استفاده از مخلوط خشک و زمان کمتر ویبره، ممکن است بلوکها سطح یکپارچهای نداشته باشند و مقاومت آنها در سرما کاهش یابد. از مزایای این روش میتوان به تولید انبوه بلوکها و صرفهجویی در مصرف رنگ اشاره کرد، زیرا تنها کافی است رنگ را به لایه رویه اضافه کنیم.

روش پرس تر، روشی پیشرفتهتر و پرکاربردتر برای تهیه ملات بلوک زنی است. در این روش، مخلوط بتنی با اسلامپ ریزشی داخل قالب ریخته میشود و سپس تحت فشار بسیار زیادی پرس میشود. این فشار معمولا باید حدود ۵۰۰ تن باشد و همزمان بخشی از آب بتن توسط دستگاه وکیوم خارج میگردد. این عمل باعث میشود تا بلوکها دارای سطحی صاف و یکدست شوند و مقاومت بسیار بالایی داشته باشند. بلوکهای تولید شده با این روش در مناطق سردسیر استقامت بیشتری دارند و از لحاظ کیفیت و دوام در برابر سایش و نفوذ یون کلر و حملات سولفاتی بسیار مقاوم هستند.

در بخشهای بعدی به فرمول دقیق ساخت ملات بلوک سیمانی اشاره خواهیم کرد.

نسبت ملات بلوک سیمانی

نسبت ملات بلوک سیمانی به عوامل مختلفی از جمله نوع سیمان، کیفیت ماسه و سنگدانه، نوع بلوک و مقاومت مورد نیاز بستگی دارد. به طور کلی، برای تهیه ملات بلوک سیمانی، نسبتهایی استاندارد به عنوان راهنما در نظر گرفته میشوند. نسبت سیمان به ماسه و سنگدانه معمولا بین ۱ به ۶ تا ۱ به ۸ است. به این معنا که برای هر قسمت سیمان، بین ۶ تا ۸ قسمت مخلوط ماسه و سنگدانه نیاز است. این نسبتها به نوع بلوک و کاربرد آن بستگی دارد و ممکن است در پروژههای مختلف تغییر کند.

نسبت آب به سیمان نیز از اهمیت بالایی برخوردار است. این نسبت معمولا بین ۰.۴ تا ۰.۵ است؛ یعنی این که برای هر کیلوگرم سیمان، به ۰.۴ تا ۰.۵ لیتر آب نیاز است. استفاده از مقدار مناسب آب به بهبود کارایی ملات و جلوگیری از ترکخوردگی کمک میکند. در صورت استفاده از مواد افزودنی مانند آهک یا پودر سنگ، باید به نسبتها توجه ویژهای داشته باشید تا تاثیر منفی بر کیفیت ملات نداشته باشند.

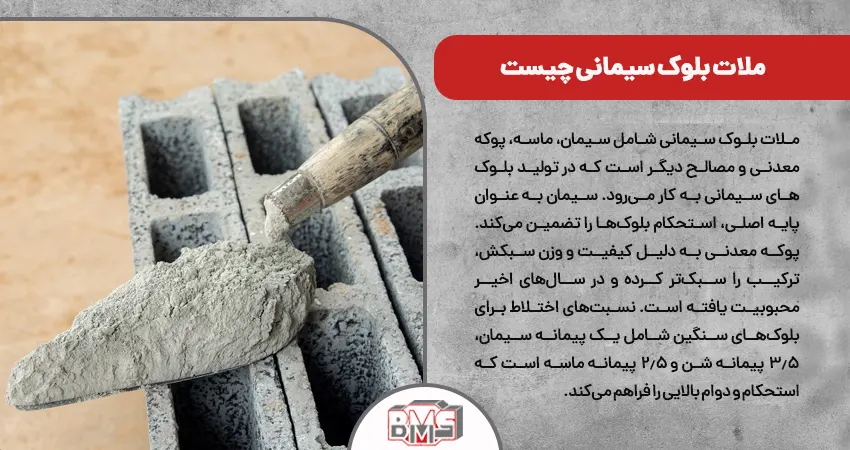

ملات بلوک سیمانی چیست

ملات بلوک سیمانی ترکیبی است از سیمان، ماسه، پوکه معدنی و سایر مصالح که برای تولید بلوکهای سیمانی استفاده میشود. سیمان به عنوان پایه اصلی این ملات، نقش حیاتی در ایجاد استحکام و دوام بلوکها دارد. سایر مصالح مانند ماسه و پوکه معدنی به ترکیب اضافه میشوند تا ویژگیهای خاصی به بلوکها ببخشند. پوکه معدنی به صورت ویژه در سالهای اخیر به عنوان یکی از مصالح موثر در تولید بلوکهای سیمانی مورد توجه قرار گرفته است. این امر بیشتر در شهرهای مرکزی و غربی کشور، از جمله تبریز، رایج است که کارخانههای تولید پوکه معدنی به وفور در آن جا وجود دارند.

پوکه معدنی به دلیل کیفیت بالا و وزن سبک خود شناخته میشود. استفاده از این ماده در ترکیب ملات، موجب سبکی بلوکها میشود، بدون اینکه کیفیت و مقاومت آنها کاهش یابد. به همین دلیل، بلوکهای تولید شده با این ترکیب در بازار به عنوان بلوکهای سبک مشهور هستند. این بلوکها برای ساخت و سازهایی که نیاز به کاهش بار سازهای دارند، ایدهآل هستند.

مواد اولیه اصلی برای ساخت بلوک سیمانی شامل سبکدانههای پایه معدنی، انواع سیمان پرتلند، سبکدانههای پایه مصنوعی، شن، ماسه، آب و افزودنیهای مجاز است. برای تولید بلوکهای سیمانی سنگین استاندارد (ماسهای)، نسبتهای اختلاط معمولا به این صورت است: یک پیمانه سیمان، ۳.۵ پیمانه شن، ۲.۵ پیمانه ماسه و حدود ۱۳۰ تا ۱۵۰ لیتر آب. این ترکیب به تولید بلوکهایی با استحکام و دوام بالا کمک میکند و در عین حال وزن آنها را به حداقل میرساند.

نسبت سیمان به ماسه در بلوک سیمانی

نسبت سیمان به ماسه در ملات بلوک سیمانی یکی از مهمترین عوامل تاثیرگذار بر کیفیت و استحکام بلوکها است. همانطور که گفتیم، رایجترین و کاربردیترین نسبت در این زمینه، ۱ به ۶ است. این نسبت در تهیه ملات دستی کاربرد دارد و به دلیل اقتصادی بودن، برای دیوارچینی، کف و ستونها مورد استفاده قرار میگیرد.

تولید بلوکهای سیمانی به مدلهای مختلفی تقسیمبندی میشود که این تقسیمبندی معمولا براساس وزن بلوکها انجام میگیرد. برای تهیه بتن و بلوک چینی، استفاده از مواد اصلی مانند شن و ماسه بسیار حیاتی است. این مصالح از پرکاربردترین مواد در صنعت ساختمانسازی محسوب میشوند و نسبتهای آنها باید با توجه به تجربیات کارگاهی و آزمایشهای مخلوط تعیین شود.

برای بتنهایی که در ردههای پایینتر از C20 قرار دارند، میتوان از تجربیات گذشته استفاده کرد؛ اما برای تولید بتنهای با رده بالاتر از C20، نیاز به مطالعات آزمایشگاهی وجود دارد تا نسبتهای دقیق شن و ماسه مشخص شود. در نظر گرفتن طرح اختلاط، نسبت آب به سیمان و عیار بتن نیز از موارد مهم در تعیین کیفیت ملات است.

سیمان باید به گونهای استفاده شود که دوغاب آن به طور کامل سنگدانهها را پوشش دهد. با توجه به میزان سیمان، بتنها به سه دسته کممایه، میانمایه و پرمایه تقسیم میشوند. بتن کممایه ۱۰۰ تا ۱۵۰ کیلوگرم، بتن میانمایه ۱۵۰ تا ۲۵۰ کیلوگرم و بتن پرمایه ۲۵۰ تا ۴۰۰ کیلوگرم سیمان در هر متر مکعب دارد. این تقسیمبندیها به تعیین ویژگیهای مختلف بتن کمک میکند.

طرح اختلاط بلوک سیمانی

طرح اختلاط بلوک سیمانی، به فرایند تعیین نسبتهای مناسب مصالح برای تولید بلوکهای با کیفیت بالا اشاره دارد. این بلوکها در ساخت دیوارهای باربر و تیغههای جداکننده (غیر باربر) به کار میروند. معمولا چگالی بلوکهای سیمانی پس از خشک شدن در حدود ۲۰۰۰ کیلوگرم بر متر مکعب است.

پس از افزودن مواد اولیه مورد نیاز برای تهیه بلوکها، مخلوط مورد نظر به دستگاههای مخصوص ریخته میشود و پس از ویبره کردن و متراکم شدن، بلوکها تولید میشوند. طرح اختلاط استاندارد برای بتن مصرفی در تولید بلوک سیمانی به صورت زیر است:

- یک پیمانه سیمان

- ۵/۳ پیمانه شن

- ۵/۲ پیمانه ماسه

- ۱۳۰ تا ۱۵۰ لیتر آب

مخلوط پوکه و ماسه و سیمان

مخلوط پوکه، ماسه و سیمان، از ترکیبات اصلی در تولید بتن پوکهای است که به دلیل ویژگیهای منحصربهفرد خود در ساختوسازهای مختلف به کار میرود. این مخلوط معمولا شامل ۱ واحد سیمان، ۴ واحد ماسه و ۸ واحد پوکه معدنی است. پوکه معدنی به عنوان یک ماده سبک و عایق حرارتی شناخته میشود و به کاهش وزن کلی سازه کمک میکند.

در این ترکیب، سیمان به عنوان ماده چسباننده عمل میکند و نقش مهمی در ایجاد استحکام و دوام بتن دارد. ماسه نیز به عنوان یک سنگدانه ریز، به یکنواختی و انسجام مخلوط کمک میکند. پس از ترکیب این مواد، مخلوط آماده بین کرومبندیها ریخته میشود و سطح آن صاف میگردد. این عملیات باعث ایجاد سطحی مناسب برای مراحل بعدی مانند کشیدن لایه سیمان نازک بر روی آن میشود.

استفاده از این مخلوط در پروژههای ساختمانی به دلیل وزن سبک، مقاومت در برابر حرارت و عایق صوتی، گزینهای ایدهآل برای ساخت دیوارها و کفها به شمار میآید. به همین دلیل، بتن پوکهای در بسیاری از ساختوسازهای مدرن محبوبیت دارد.